-

Eintrag vom 24.07.2025

Condition Monitoring auf der HUSUM WIND 2025

-

Eintrag vom 16.07.2025

Condition Monitoring spart Anlagenbetreibern viel Geld

-

Eintrag vom 27.03.2025

Condition Monitoring Seminare - Rechtzeitiges Erkennen von Getriebeschäden

-

Eintrag vom 27.01.2025

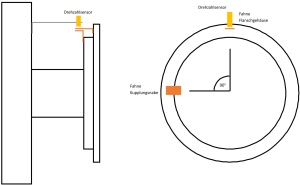

Tonnenkupplungsüberwachung - Automatisches Condition Monitoring an Kranen

-

Eintrag vom 18.10.2024

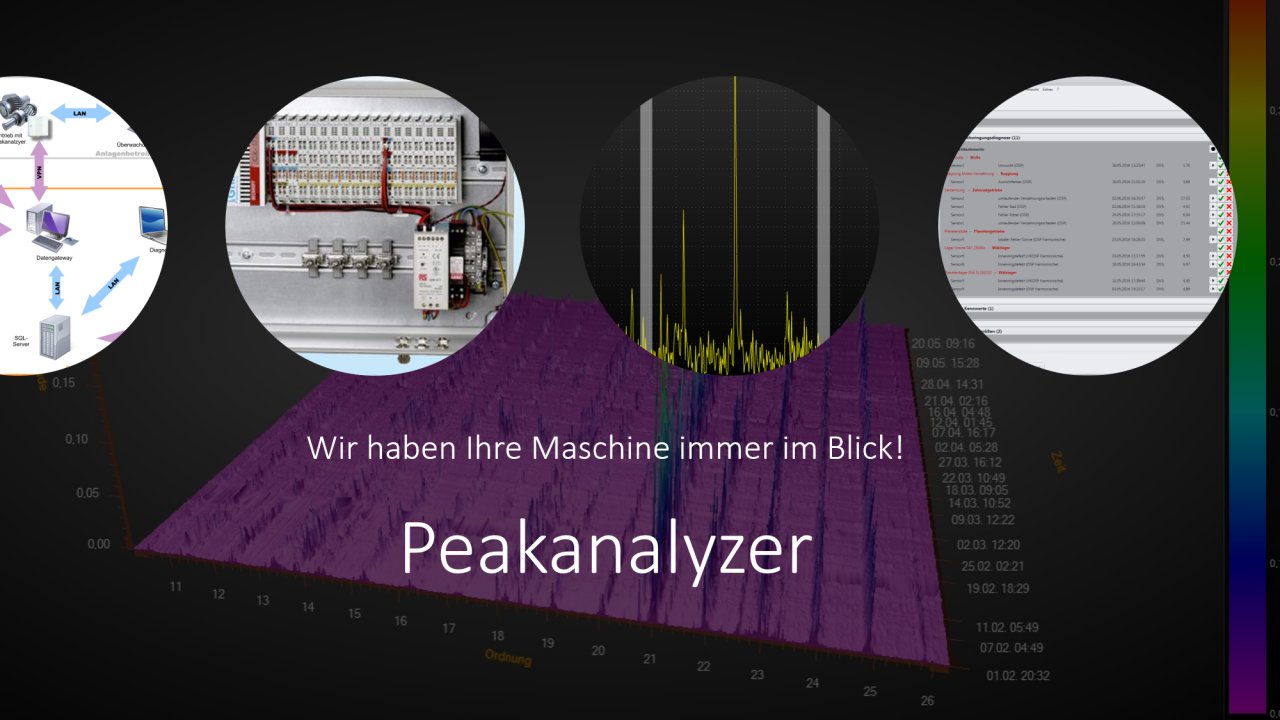

Condition Monitoring und Künstliche Intelligenz

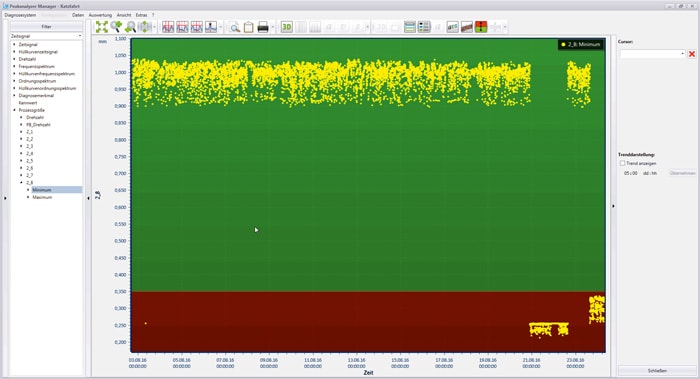

Automatische Kenngrößenüberwachung

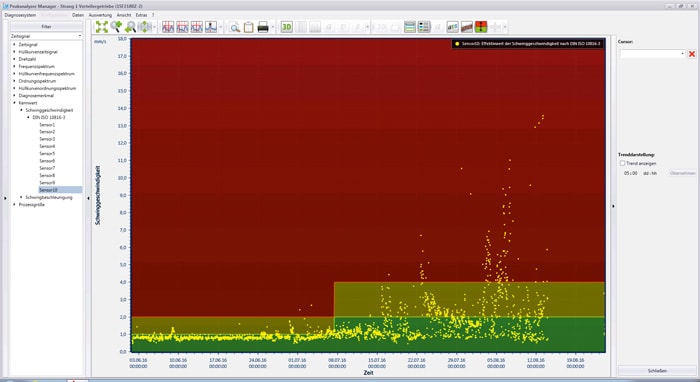

Die Überwachung von Kenngrößen hat eine lange Tradition. Bereits in den 60er Jahren entstand die VDI-Richtlinie 2056, die inzwischen zurückgezogen wurde. Sie diente ursprünglich der Beurteilung des Einflusses von Schwingungen von Elektromaschinen auf deren Fundamentierung. Folgerichtig ist hier der Effektivwert der Schwinggeschwindigkeit im Bereich von 10 bis 1000 Hertz der überwachte Parameter.

Zur Erinnerung:

In den 60er Jahren erfolgte die Erfassung von Kennwerten überwiegend mit analoger Technik bis hin zur Visualisierung mit Zeigerinstrumenten oder Messschreibern, welche einen Messwert auf eine Papierbahn zeichnen konnten.

Auch heute haben Kenngrößen eine gewisse Bedeutung für die Maschinenüberwachung. Zwar ist die frequenzselektive Maschinendiagnose viel genauer und zuverlässiger. Doch sie benötigt Rechenzeit. Die Kenngrößenüberwachung ermöglicht dagegen extrem kurze Reaktionszeiten.

Für die Maschinendiagnose kommen folgende Kenngrößen in Betracht:

- Effektivwert der Schwinggeschwindigkeit

- Effektivwert der Schwingbeschleunigung

- Effektivwert der Hüllkurve der Schwingbeschleunigung.

Typischerweise speichert man zunächst Referenzwerte, mit denen die späteren Messwerte verglichen werden. Auf diese Weise lassen sich Änderungen im Schwingungsverhalten extrem schnell erkennen. Die konkrete Ursache für Anomalien ist aus Kennwerten in der Regel nicht abzuleiten. Diese kann jedoch durch eine anschließende frequenzselektive Diagnose geklärt werden.

Typische Einsatzgebiete für die Kennwertüberwachung sind:

- Überwachung von Werkzeugmaschinen

- Prüfläufe auf Versuchsständen zum Zweck der Notabschaltung

- End-of-Line-Prüfungen von Serienprodukten.