-

Eintrag vom 24.07.2025

Condition Monitoring auf der HUSUM WIND 2025

-

Eintrag vom 16.07.2025

Condition Monitoring spart Anlagenbetreibern viel Geld

-

Eintrag vom 27.03.2025

Condition Monitoring Seminare - Rechtzeitiges Erkennen von Getriebeschäden

-

Eintrag vom 27.01.2025

Tonnenkupplungsüberwachung - Automatisches Condition Monitoring an Kranen

-

Eintrag vom 18.10.2024

Condition Monitoring und Künstliche Intelligenz

Werkzeugmaschinen

Spindeln in Werkzeugmaschinen weisen im Betrieb meist sehr hohe Drehzahlen auf. Geräusche von Schneid- und Schleifprozessen überlagern die vergleichsweise energiearmen Schallemissionen von Wälzlagerschäden. Und Wälzlager sind mitunter vorgespannt. Dies alles ist für die klassische Maschinendiagnose hinderlich.

Wälzgelagerte Werkzeugmaschinenspindeln werden mit dem Peakanalyzer auf das Entstehen von anomalen Betriebszuständen überwacht. Anomale Betriebszustände können die Folge von mechanischen Oberflächenunregelmäßigkeiten oder Mangelschmierung sein.

Exkurs: Das Diagnoseverfahren des Peakanalyzer

Das Diagnoseprinzip ist zweistufig und besteht aus der obligatorischen Trendüberwachung von Schwingungskennwerten sowie optional aus der Analyse von kinematischen Schadensfrequenzen.

Zunächst müssen an der ungeschädigten Maschine zulässige Referenzwerte gelernt werden. Im Überwachungsmodus vergleicht der Peakanalyzer nun die aktuelle Messung mit den Referenzmessungen und meldet eventuelle Abweichungen, die ein Hinweis für eine Unregelmäßigkeit sein können. Die Meldung erfolgt über einen digitalen Ausgang und bei Bedarf zusätzlich über Profibus. Die Visualisierung kann über eine Signallampe erfolgen. Die kleinste garantierbare Reaktionszeit zwischen Veränderung der Schwingung und Meldung beträgt 1,5 Sekunden.

Trendüberwachung

Um die Vergleichbarkeit der Messungen zu gewährleisten, erfolgt eine Klassierung. Als Klassenparameter werden obligatorisch die Drehzahl und bei Bedarf bis zu 12 weitere Prozessgrößen verwendet. Verglichen werden Messungen dann mit Referenzmessungen derselben Klasse. Wird eine neue Klasse erkannt, zu der noch keine Referenzwerte vorliegen, so werden die ersten Messungen zur Erzeugung von Referenzwerten genutzt. Dabei wird Schadensfreiheit unterstellt.

Dieser Trendüberwachung von Schwingungskennwerten kann sich nun eine vollautomatische Analyse von kinematischen Schadensfrequenzen anschließen. Diese ist etwas aufwändiger und funktioniert für alle Maschinenelemente, die kinematisch eindeutig beschreibbar sind und deren kinematische Daten im Peakanalyzer hinterlegt sind. Dazu werden zunächst Ordnungsspektren und Hüllkurvenordnungsspektren gebildet. In diesen werden signifikante Spektralanteile gesucht. Diese signifikanten Spektralanteile werden schließlich auf kinema-tische Schadensmuster überprüft. Bei Übereinstimmung wird ein Alarm generiert.

Optional kann ein Bedienteil installiert werden, um die Messung lediglich zu bestimmten Zeitpunkten zu starten.

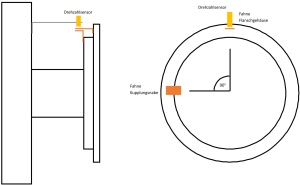

Sensoren zur Überwachung

Sensoren sind per Klebe-, Schraub- oder Magnetverbindung in akustischer Nähe der zu überwachenden Antriebselemente zu installieren und elektrisch mit dem Peakanalyzer zu verbinden. Ebenfalls mit dem Peakanalyzer ist das Bedienteil zu verbinden. Der Peakanalyzer wird mittels der Software Peakanalyzer Manager konfiguriert. Mit Hilfe der Software Peakanalyzer Manager besteht die Möglichkeit, alle Spektren, Hüllkurvenspektren, Ordnungsspektren und Hüllkurvenordnungsspektren manuell zu analysieren. Dazu steht eine Reihe von Analysewerkzeugen zur Verfügung.

Wir beraten Sie gern zu unseren Condition Monitoring Lösungen!

Kontaktieren Sie uns!